成果事例03

CASE03

機械加工工場のリードタイム短縮

企業概要

1. 業種 機械加工工場 C社

2. 従業員 48名

3. 対象工程 機械加工製造工程

4. 生産方式 ジョブショップ生産方式

改善の背景

同一機種の工作機械毎にレイアウトされているジョブショップ型生産方式になっている為、どうしてもモノが停滞してしまう。その為加工リードタイムが長くなり、特急の受注等が入ると生産計画が崩れ、納期調整の負荷が多くなり職場が混乱していた。

工程の問題点

1. ジョブショップ型生産方式の特徴である工程間のモノの停滞が多い。

2. 生産計画が顧客要求納期基準の逆行負荷式型計画になっているため、トラブルが発生すると顧客要求納期が守られなくなる場合も発生している。

3. リードタイムの単位が「日単位」で運用している為、ラフな生産管理になっている。

4. 設備の稼働率を向上させる取り組みを実施しているが、対象を全ての設備を対象としている為、効果が上がらない。

改善内容

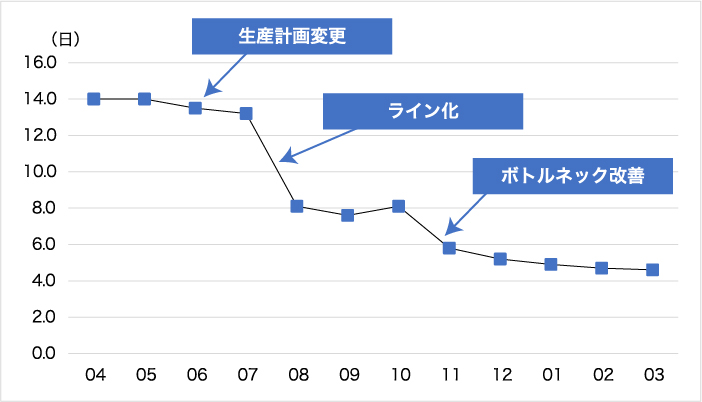

1. ABC分析を行い、改善対象製品を主力製品に限定して改善を進めた。

2. 主力製品の生産方式をジョブショップ型から専用ライン型へ改善した。対象設備のエリア集中化と近接化を行い専用ラインへ改善し、工程間停滞の削減を図った。

3. 生産計画は現行の逆行負荷式から順行負荷式に変更して、特急受注の影響による生産計画の修正等を始めとする生産対応の柔軟性を向上させた。

4. リードタイムの単位は「日単位」から「時間単位」とし、共通認識のもとに納期に対する精度アップを行った。

5. ボトルネック工程だけに集中する設備稼働率向上活動を展開、停止している時間に注目し稼働時間を増やす改善活動を行った。

主な成果

主力製品リードタイム 336H(14.0日)→110H(4.6日) 1/3に短縮

改善の着眼点

通常的に流れる主力製品の生産方式をジョブショップ型からライン型に改善した内容の事例であるが、これまでの機械加工職場の「設備別」&「稼働率」を中心とした管理を「工程全体」「流れ」を中心に変えることに価値観を置くことで成果につながった。

CONTACT