成果事例01

CASE01

産業機器工場の在庫削減

企業概要

1. 業種 産業機器製造工場 B社

2. 従業員 85名

3. 対象工程 製造工程

4. 生産方式 分業まとめ生産

工程の問題点

1. モノの停滞が多く、工程間に大量の仕掛在庫が発生していた。

2. タクトタイムを意識しておらず、各工程が自工程優先での生産をしており、まとめ生産での「作り過ぎのムダ」が発生していた。

3. 部品・部材の置き方の統一性・ルールがなく、どの品種がどれくらいどこにあるの見た目でわからなく、棚卸しの際に差異を発生していた。

4. 工程と工程が離れており、運搬や歩行のムダが発生していた。

改善内容

1. 工程の作業を要素作業まで分析・作業編成を行いラインバランスを修正。

2. 工程順に工程と工程を近接化させライン編成を行い、流し方を1個流しに変更。

3. タクトタイムに基づく生産計画・生産管理ができる全体最適の仕組みに変えた。

4. 部品・部材の管理を5S三定・発注点管理の運用で現品管理のレベルアップ、部品製作協力会社への小ロット化、回数の変更等発注内容の見直しを実施した。

主な成果

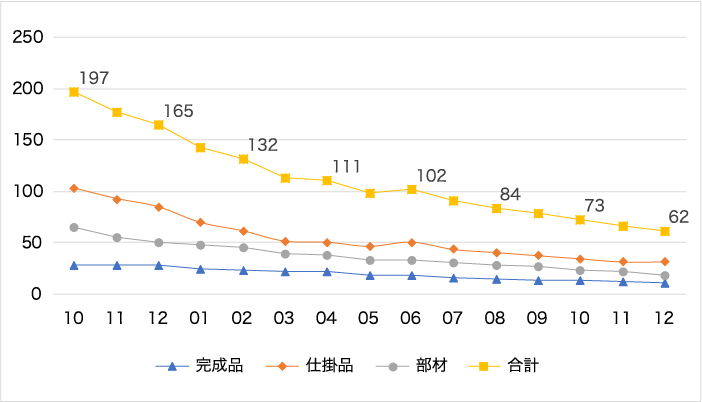

1. 在庫削減 69%削減(197百万円→62百万円)

2. リードタイム 組立リードタイム70%短縮 8日→2.5日

3. 労働生産性 製造現場生産性約28%向上

改善の着眼点

モノが停滞する工程ポイントを調査して、モノの流れを改善をし、停滞を徹底的に排除することに改善の主眼を置いた。

また「作り過ぎのムダ」を排除するために、教育での意識向上と部品製作協力会社への発注内容見直し等の生産管理面の改善、現場では当日計画分だけの部品供給をする作り過ぎの規制を進めた。

CONTACT