成果事例02

CASE02

食品製造工場の生産性向上

企業概要

1. 業種 食品製造製造工場 A社

2. 従業員 25名

3. 対象工程 水産食品ケース詰め工程

4. 生産方式 分業まとめ生産

5. 作業人員 9人(盛り付け1人、計量1人、調味料1人、検品5人、詰め込み1人)

工程の問題点

1. 各工程の作業時間がバラツキが大きく、手待ちのムダが発生していた。

2. 分業まとめ生産であるため、モノが停滞して流れがよくない。

3. 工程間の取り置きのムダ、歩行のムダ、運搬のムダが多い。

4. 検品工程での作業者間の作業時間のバラツキが大きい。

改善内容

1. 生産方式を分業生産から1人生産方式に変更して、モノの停滞の解消、製造ラインのバランスロスをゼロにした。(盛り付け~検品工程を1人×4ライン・詰め込み1人)

2. 並び替え、取り置き、手待ちのムダを集中手元作業化により徹底排除した。

3. 検品作業個人間バラツキの作業分析を行い、動作経済の原則に基づき標準作業化。

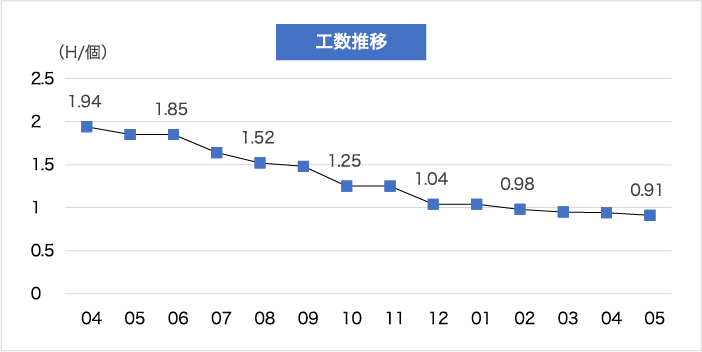

主な成果

1. 活人化 作業者9人→5人(活人4人)

2. 工数 1.94分/個→0.91分/個(生産性2.1倍)

改善の着眼点

多くの食品製造工場で採用している生産方式は、分業まとめ生産方式で行われているのが実態である。それにより発生する取り置き・手待ち・歩行・運搬のムダを1人生産方式に改造することで解決することに改善の主眼を置いた。

CONTACT